la forge

Le sabre Japonais ne doit ni se casser, ni se tordre et garder son tranchant. Il doit donc être très dur et en même temps suffisamment souple. En métallurgie ces propriétés sont contraires.

Les anciens forgerons ont donc imaginé et mis au point un processus très complexe pour aboutir à une lame quasiment parfaite.

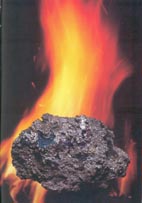

Tout commence avec la production d'acier brut appelé Tamahagane obtenu par réduction dans le Tatara. Le processus pour obtenir cet acier est unique au monde.

Le minerai, déjà soigneusement choisi est fondu avec un mélange de sable ferrugineux et de charbon de bois.

Ici interviennent les secrets des maîtres forgerons, avec pour chaque atelier des différences dans la manière.

Ce qui est commun à tous en revanche, c'est l'énorme travail nécessaire pour obtenir de quoi forger une lame. En effet, seul un infime pourcentage de minerai sera transformé en acier brut. On estime entre 1% et 10% au maximum du poids de départ.

Déjà, à ce niveau se dégage l'excellence du matériau. Les morceaux de métal ainsi produits sont cassés en petits bouts de 3 a 5 cm. Le forgeron les triera suivant la teneur en carbone, et donc la dureté qu'il estime en chaque morceau.

Ensuite il réunit le tout en un bloc de la forme d'une brique, puis le chauffe sur un feu de charbon de bois.

A bonne température, le forgeron les platits avec un marteau en un bloc compact, puis le trempe dans l'eau et recasse le tout en petits morceaux. Cette opération peut être répetée plusieurs fois.

Ensuite, quand le forgeron estime sa brique de métal prête, il la chauffera et la forgera sur l'enclume en pliant son métal de nombreuses fois.

Ce processus de forge et de pliage successifs, permettra à l'acier de se débarrasser de ces impuretées, tout en uniformisant sa teneur en carbone. Le travail de forge doit étre impeccablement réalisé pour bien souder entre elles les différentes couches de métal. Bien sur, chaque atelier a sa manière de forger et plier le métal.

Ce travail sera visible plus tard sur la lame, avec ce que l'on nomme le grain de l'acier. Chaque fois que le métal est plié, cela double les couches d'acier. On arrive donc assez vite à un nombre très important. Il existe une limite au nombre de pliages souhaitables, car après l'acier perd en dureté.

Là encore, chaque maître à son secret. Pour répondre aux critères de dureté et de souplesse, le sabre est fait d'acier composite. Le tranchant et l'extérieur sont faits d'acier très dur, alors que le coeur et le dos sont faits d'acier plus doux.

Lorsque le forgeron est en possession des deux qualités d'acier qu'il souhaite, le but est d'enrober l'acier doux de la couche plus dure. Là encore, les méthodes pour réussir cet amalgame peuvent varier suivant les artisans. Une fois la forme de la lame obtenue, on arrive au stade de la cuisson et de la trempe. Ce travail est très délicat. Là aussi, il faut veiller à ce que le tranchant soit plus dur que le reste de la lame. Pour cela, la lame est recouverte d'un mélange d'argile, de poudre de charbon de bois et de petits secrets de chacun...

Ce travail fini, on chauffe la lame sur un feu de charbon de bois, et quand le forgeron estime la bonne température atteinte, il plonge la lame dans l'eau. Le tranchant, moins protégé par une mince couche d'argile, se refroidit plus vite que le reste de la lame, et acquiert sa dureté définitive.

Entre les deux parties de la lame, apparaît, bien visible, la ligne de trempe. Sur la partie la plus trempée, le choc thermique transforme l'acier en une structure appelée martensite. Il s'agit de fins cristaux extrêmement durs qui expliquent le redoutable tranchant des Nippon-tô. Suivant le résultat que le forgeron veut obtenir, il peut retoucher légèrement la courbure. Puis la lame est grossièrement polie, pour lui donner sa forme définitive.

A ce stade, si le maître est satisfait du résultat, il donnera la lame au polisseur, qui finira le sabre. On le voit, la forge d'un sabre Japonais n'est pas une mince affaire. Les occasions de rater le sabre ne manquent pas. C'est pourquoi les belles lames ne naissent pas très nombreuses. Même les meilleurs forgerons peuvent rater une lame. Aujourd'hui encore, avec les connaissances actuelles de la métallurgie, les grands maîtres du passé sont rarement égalés.

Une fois le sabre poli, il sera monté en shira-saya. Eventuellement avec une koshirae plus formel suivant les goûts et désirs du propriétaire. Sur cette photo nous pouvons voir un saya-shi au travail. Traditionnellement, le bois utilisé est du magnolia blanc. Le bois devra être sans défauts et sans noeuds. Le shira saya est un fourreau très ajusté sur le sabre, qui protége bien la lame des chocs éventuels mais surtout de l'humidité.